ITO Thailand Hygiene Blog

Cobot ในอุตสาหกรรมอาหาร: พลิกโฉมไลน์ผลิตให้ปลอดภัย ยืดหยุ่น และคุ้มค่า

Cobot ในอุตสาหกรรมอาหาร: พลิกโฉมไลน์ผลิตให้ปลอดภัย ยืดหยุ่น และคุ้มค่า

Cobot (Collaborative Robot) เป็นหุ่นยนต์ที่ทำงานร่วมกับมนุษย์ได้อย่างปลอดภัย ไม่ต้องมีกรงนิรภัยแยกออกจากพื้นที่ปฏิบัติการของพนักงาน เนื่องจากมีระบบเซนเซอร์รอบตัว เพื่อชะลอหรือหยุดทำงานเมื่อมีพนักงานเข้ามาในระยะทำงาน และระบบหยุดหรือถอย เมื่อได้รับแรงกระทำ ทำให้มีความปลอดภัย แตกต่างจากหุ่นยนต์แบบเดิม (Industrial robot) ที่ต้องมีพื้นที่แยกเพื่อความปลอดภัย

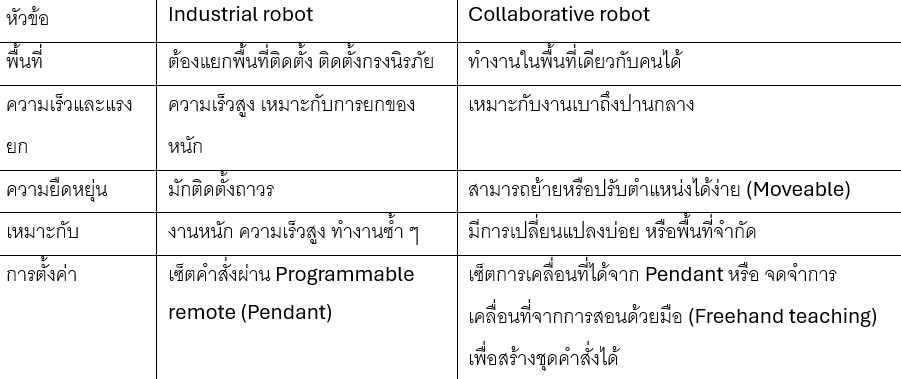

เปรียบเทียบความแตกต่างระหว่าง Industrial robot และ Collaborative robot

ตัวอย่างการประยุกต์ใช้งาน Cobot ในสายการผลิตอาหาร

ในปัจจุบัน โรงงานอุตสาหกรรมอาหารเริ่มมีการนำ Cobot เข้ามาใช้งานมากขึ้นในหลายจุด โดยเฉพาะกระบวนการที่ต้องการความแม่นยำ ปลอดภัย และเปลี่ยนรูปแบบการผลิตได้รวดเร็ว หรือต้องการเพิ่มกำลังการผลิต แต่มีพื้นที่ปฏิบัติการจำกัด และยังต้องมีการปฏิบัติการของมนุษย์ร่วมด้วย ทำให้จำเป็นต้องใช้ Cobot (อ่านเพิ่มเติมเรื่องการใช้หุ่นยนต์เพื่อปรับปรุงกระบวนการผลิต)

ตัวอย่างการใช้งาน Cobot ในอุตสาหกรรมอาหาร ได้แก่:

1.การหยิบและจัดวาง (Pick and Place)

เหมาะสำหรับงานที่มีลักษณะซ้ำๆ ในการขนย้ายวัตถุ จากจุดหนึ่ง ไปยังอีกจุดหนึ่ง เช่น หยิบขนมปังจากเตาอบไปวางบนสายพาน การจัดเรียงผลิตภัณฑ์ลงกล่องบรรจุภัณฑ์ การยกกล่องบรรจุภัณฑ์ขึ้นพาเลต เป็นต้น โดยสามารถทำงานได้อย่างแม่นยำ สามารถโปรแกรมตามลักษณะของวัตถุที่ต้องการหยิบได้หลากหลาย โดยเลือกหัวจับให้เหมาะกับวัตถุ โดยสามารถทำงานได้ต่อเนื่อง ไม่เหนื่อยล้า ช่วยลดปัญหาอาการบาดเจ็บของพนักงานจากการขยับกล้ามเนื้อเดิมซ้ำ ๆ

นอกจากนี้ อาจมีการตั้งโปรแกรมเพื่อเปลี่ยนหัวจับเมื่อเปลี่ยนชนิดของวัตถุได้อีกด้วย (ตัวอย่างวีดีโอการเปลี่ยนหัวจับตามลักษณะสินค้า )งานในลักษณะนี้ อาจมีความจำเป็นต้องใช้ Cobot เนื่องจากพื้นที่จำกัด ต้องทำงานร่วมกับพนักงานในการจัดเรียง หรือเพื่อความปลอดภัยของผู้ควบคุมคุณภาพในการเข้าไปในโซนใกล้หุ่นเพื่อชักตัวอย่างไปตรวจสอบคุณภาพ เป็นต้น

ในการหยิบอย่างง่าย สามารถใช้ระบบ Freehand teaching เพื่อจำลองการขยับจริงของโคบอท จากการโยกขยับแขนกลด้วยมือแบบ manual และกดบันทึกการขยับ เพื่อให้แขนกลขยับซ้ำในตำแหน่งที่กำหนด หรือปรับค่าโดยละเอียดเพิ่มเติมจาก Pendant หลังจาก freehand teaching ก็ได้เช่นกัน

2.การบรรจุภัณฑ์ (Packaging & Palletizing)

Cobot ช่วยจัดเรียงกล่องสินค้าใส่พาเลท หรือเรียงของจากพาเลทเข้าสู่ไลน์ผลิต ได้อย่างต่อเนื่อง โดยใช้พื้นที่ในการทำงานน้อย โดยเหมาะกับการทำงานร่วมกับพนักงาน และมีความยืดหยุ่นต่อการเปลี่ยนแปลงการขยับของแขนกล สอนการเคลื่อนที่ได้ง่าย โดยที่ความเร็วและน้ำหนักในการจัดเรียง อยู่ในระดับต่ำถึงปานกลาง

3.การตรวจสอบคุณภาพ (Inspection)

ระบบแขนกลของ Cobot สามารถทำงานร่วมกับกล้องหรือเซนเซอร์เพิ่มเติม เพื่อตรวจสอบตำหนิหรือความผิดปกติของผลิตภัณฑ์ เช่น รูปร่างผิดปกติ ขนาดผิดปกติ รอยไหม้ หรือการคัดแยกผลิตภัณฑ์จากลักษณะที่แตกต่างกันได้ ช่วยเพิ่มความแม่นยำในการตรวจสอบคุณภาพ โดยสามารถทำงานร่วมกับพนักงานที่ต้องจัดเรียงสินค้าได้ หรือช่วยในการจัดกลุ่มสินค้า ให้เป็นไปตามข้อกำหนดที่ระบุได้ดี

4.การชง ชั่ง และผสมวัตถุดิบ

ในบางสายการผลิต Cobot ใช้ในการเทส่วนผสม ชั่งตวง หรือผสมวัตถุดิบตามสูตรที่กำหนด โดยสามารถปรับสูตรได้ง่ายด้วยการกำหนดซอฟท์แวร์ และทำงานร่วมกับเซนเซอร์น้ำหนักหรือปริมาตร ลดการปนเปื้อนข้ามจากมนุษย์ เนื่องจากลดการสัมผัสจากพนักงาน

หากท่านกำลังวางแผนเริ่มต้นโครงการระบบหุ่นยนต์ ไม่ว่าจะเป็น Industrial Robot หรือ Collaborative Robot (Cobot)

สามารถศึกษาขั้นตอนและแนวทางการตั้งโปรเจคเบื้องต้นได้ที่บทความนี้ หรือติดต่อทีมงานของเรา เพื่อรับคำแนะนำและข้อมูลเพิ่มเติมที่เหมาะกับไลน์การผลิตของท่านโดยเฉพาะ

Related Post

-

Preventive Hygiene แนวทางควบคุมการปนเปื้อนเพื่อรักษาเสถียรภาพของสารสำคัญ

Preventive Hygiene แนวทางควบคุมการปนเปื้อนเพื่อรักษาเสถียรภาพของสารสำคัญ จากบทความก่อนหน้านี้ เราได้ทราบถึงผลของสิ่งแวดล้อม ต่อความเสถียรของสารสำคัญ ทั้ง สารอาหาร สารฟังก์ชัน และสารออกฤทธิ์ โดยเราไม่สามารถเห็นการเปลี่ยนแปลงด้วยตา แต่ส่งผลโดยตรงต่อ ประสิทธิภาพด้านสุขภาพ ความสม่ำเสมอของผลิตภัณฑ์ และอายุการเก็บของผลิตภัณฑ์

-

ยกระดับการจัดการคลังสินค้าด้วยระบบอัตโนมัติและ Mobile Rack

การจัดการคลังสินค้า (Warehouse Management) คือหัวใจสำคัญเบื้องหลังธุรกิจที่มีการผลิตและกระจายสินค้าทุกประเภท การจัดการที่มีประสิทธิภาพไม่เพียงช่วยลดต้นทุน แต่ยังลดความผิดพลาด ลดความเสียหาย และทำให้สามารถส่งมอบสินค้าได้ตรงเวลา ซึ่งส่งผลต่อความสามารถในการแข่งขันของธุรกิจ ในยุคที่ลูกค้าให้ความสำคัญกับความรวดเร็วและความแม่นยำ การพัฒนาคลังสินค้าให้เป็น คลังสินค้าอัตโนมัติ (Smart Warehouse) จึงมีความจำเป็นมากขึ้น

-

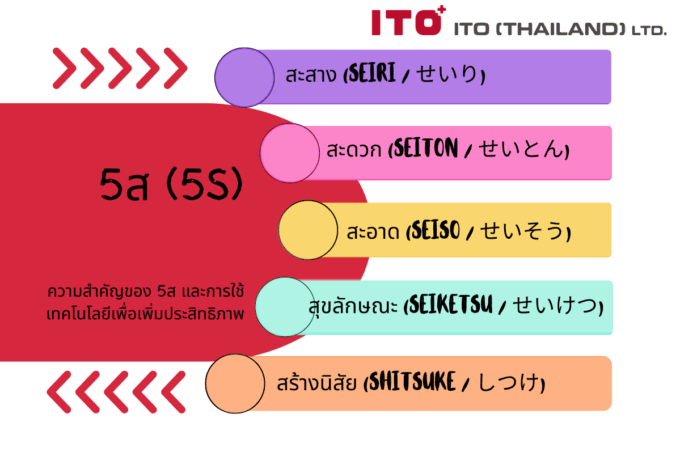

ความสำคัญของ 5ส และการใช้เทคโนโลยีเพื่อเพิ่มประสิทธิภาพ

แนวคิด 5ส (5S) เป็นพื้นฐานของการจัดการด้านความสะอาดและสุขอนามัยที่ได้รับความนิยมอย่างแพร่หลาย โดยเฉพาะในอุตสาหกรรมที่ต้องการมาตรฐานสูง เช่น อาหาร ยา เครื่องสำอาง และอุปกรณ์อิเล็กทรอนิกส์ จุดเด่นของแนวคิดนี้คือ เข้าใจง่าย อบรมได้รวดเร็ว และสร้างการมีส่วนร่วมของพนักงานได้เป็นอย่างดี ทำให้แนวคิดนี้เป็นที่นิยมใช้อย่างมาก

-

โซนสุขอนามัย (Hygiene Zone) ในโรงงาน คืออะไร?

การควบคุมคุณภาพในโรงงาน เริ่มต้นตั้งแต่ ‘โซนทางเข้า’ Hygiene Zone หรือโซนสุขอนามัย เป็นจุดแรกที่พนักงานทุกคนต้องผ่านก่อนเข้าสู่ไลน์ผลิต และเป็นหนึ่งในจุดวิกฤตที่ระบบ HACCP ให้ความสำคัญอย่างยิ่ง

-

9 ข้อมูลที่ควรถามก่อนติดตั้งแอร์ชาวเวอร์ในโรงงานของคุณ

วางแผนติดตั้งแอร์ชาวเวอร์ในโรงงานของคุณอยู่หรือไม่? ก่อนตัดสินใจเลือกอุปกรณ์ ควรตรวจสอบข้อมูลสำคัญให้ครบถ้วน เราได้รวบรวม เช็กลิสต์ 9 ข้อ ที่ควรถามก่อนติดตั้งแอร์ชาวเวอร์ เพื่อช่วยให้คุณเลือกได้ตรงกับมาตรฐานและการใช้งานจริงของหน้างาน

-

4 แหล่งที่มาและการควบคุมป้องกันเชื้อราในโรงงานอาหาร

ประเทศไทยมีภูมิอากาศร้อนชื้นตลอดปี ซึ่งเป็นสภาพแวดล้อมที่เหมาะสมต่อการเจริญเติบโตของเชื้อรา ดังนั้นการพบเชื้อราในอุตสาหกรรมอาหารจึงเกิดขึ้นได้บ่อยและเป็นเรื่องที่ไม่ควรมองข้าม เชื้อราส่งผลกระทบต่อธุรกิจอาหารในหลายด้าน ทั้งในเรื่องคุณภาพและความปลอดภัยของผลิตภัณฑ์ รวมถึงความเสียหายทางเศรษฐกิจและชื่อเสียงขององค์กร ด้วยเหตุนี้ ธุรกิจอาหารจึงควรตระหนักรู้ถึงความเสี่ยงจากเชื้อรา เข้าใจแหล่งที่มาของเชื้อรา รวมถึงวิธีการควบคุมและป้องกันอย่างถูกต้อง