ITO Thailand Hygiene Blog

Preventive Hygiene แนวทางควบคุมการปนเปื้อนเพื่อรักษาเสถียรภาพของสารสำคัญ

Preventive Hygiene แนวทางควบคุมการปนเปื้อนเพื่อรักษาเสถียรภาพของสารสำคัญ

จากบทความก่อนหน้านี้ เราได้ทราบถึงผลของสิ่งแวดล้อม ต่อความเสถียรของสารสำคัญ ทั้ง สารอาหาร สารฟังก์ชัน และสารออกฤทธิ์ โดยเราไม่สามารถเห็นการเปลี่ยนแปลงด้วยตา แต่ส่งผลโดยตรงต่อ ประสิทธิภาพด้านสุขภาพ ความสม่ำเสมอของผลิตภัณฑ์ และอายุการเก็บของผลิตภัณฑ์

ทำไมการควบคุมความสะอาดเชิงป้องกันจึงสำคัญ

ในโรงงานอาหารที่เกี่ยวข้องกับฟังก์ชันด้านสุขภาพ (Functional Food), อาหารเสริม (Dietary Supplement) และ ยา (Pharmaceutical) รวมถึงเครื่องสำอางค์และสกินแคร์ (Cosmetics & Skincare) อาจมีปัญหาไม่สามารถใช้กระบวนการฆ่าเชื้อด้วยความร้อนสูงหรือวิธีรุนแรงได้เสมอไป เนื่องจากอาจทำให้สารสำคัญ หรือสารออกฤทธิ์เสื่อมสภาพ

แนวคิด การควบคุมเชิงป้องกัน (Preventive control) ในส่วนของความสะอาด (Hygiene) จึงเน้นการ ลดโอกาสการปนเปื้อนตั้งแต่ต้นทาง แทนการแก้ไขเมื่อเกิดปัญหาแล้ว (อ่านเพิ่มเติม)

โซลูชันที่ช่วยสนับสนุนระบบ Hygiene Management

อุปกรณ์เหล่านี้มีบทบาทสำคัญในการ ควบคุมและลดความเสี่ยงการปนเปื้อนตั้งแต่ต้นทาง โดยเฉพาะในกระบวนการผลิตอาหารฟังก์ชัน อาหารเสริม และผลิตภัณฑ์ด้านสุขภาพที่ต้องการความสะอาดในระดับสูง

แอร์ชาวเวอร์เป็นอุปกรณ์ควบคุมความสะอาดสำหรับบุคลากรก่อนเข้าสู่พื้นที่ผลิต โดยใช้ลมแรงดันสูงเป่าเพื่อลดฝุ่น เส้นใย และอนุภาคปนเปื้อนที่ติดมากับเสื้อผ้าและร่างกาย

มีบทบาทสำคัญอย่างยิ่งในโรงงานที่ผลิต Functional Food, Dietary Supplement และ Pharmaceutical ซึ่งสารสำคัญมีความไวต่อการปนเปื้อนจากสิ่งแวดล้อม แม้ในระดับต่ำ

เครื่องทำความสะอาดรองเท้า (Shoe/boot Cleaning System)

พื้นรองเท้าเป็นหนึ่งในแหล่งนำพาการปนเปื้อนเข้าสู่พื้นที่ผลิตที่ถูกมองข้ามมากที่สุด

เครื่องทำความสะอาดรองเท้าช่วยลดการนำฝุ่น สิ่งสกปรก และจุลินทรีย์จากภายนอกเข้าสู่โซนควบคุม ช่วยเสริมระบบสุขลักษณะส่วนบุคคล (Personnel Hygiene) และลดภาระการทำความสะอาดภายในพื้นที่ผลิตในระยะยาว

ยูริเทนเจลดักฝุ่น (Urethane Gel)

ยูริเทนเจลใช้สำหรับดักจับฝุ่นและอนุภาคขนาดเล็กบริเวณทางเข้า-ออกพื้นที่สะอาด ในรูปแบบ ลูกกลิ้ง หรือ แผ่นดักฝุ่นใต้รองเท้า หรือแผ่นดักฝุ่นสำหรับรถโฟล์คลิฟท์ (forklift)

เหมาะสำหรับโรงงานที่ต้องการควบคุมฝุ่นในระดับละเอียด โดยเฉพาะกระบวนการที่เกี่ยวข้องกับผง วัตถุดิบละเอียด หรือสารสำคัญที่ไวต่อการปนเปื้อนทางกายภาพ

เครื่องดูดฝุ่นและเส้นผมบนตัวพนักงาน (hair/dust cleaner)

แม้จะมีการสวมอุปกรณ์ป้องกันส่วนบุคคล เช่น หมวกคลุมผม แต่ยังมีความเสี่ยงที่เส้นผมจะหลุดร่วงและปนเปื้อนเข้าสู่ผลิตภัณฑ์ได้ เครื่องดูดเส้นผมถูกออกแบบมาเพื่อใช้ในขั้นตอนก่อนเข้าสู่พื้นที่ผลิตหรือพื้นที่ควบคุม โดยช่วยดูดและกำจัดเส้นผมที่หลงเหลืออยู่บนเสื้อผ้าและร่างกาย ลดความเสี่ยงการปนเปื้อนตั้งแต่ต้นทาง

เครื่องดูดควันฟุ้ง (Dust Collection System)

ในกระบวนการผลิตที่มีการเท ผสม หรือจัดการวัตถุดิบในรูปผง การฟุ้งกระจายของฝุ่นเป็นความเสี่ยงสำคัญต่อทั้งคุณภาพผลิตภัณฑ์และความปลอดภัย

เครื่องดูดควันฟุ้งช่วยควบคุมการแพร่กระจายของฝุ่นและอนุภาคในอากาศ ลดความเสี่ยงการปนเปื้อนข้าม (Cross-contamination) และช่วยรักษาสภาพแวดล้อมการผลิตให้มีความเสถียรมากขึ้น

การใช้ระบบอัตโนมัติในขั้นตอนเสี่ยงสูง (Automation in High-risk Processes)

การลดความเสี่ยงจาก มนุษย์ที่เป็นหนึ่งในแหล่งการปนเปื้อนหลักในสายการผลิต ทำได้โดยการนำระบบอัตโนมัติเข้ามาใช้ในขั้นตอนที่มีความเสี่ยงสูง เช่น การบรรจุ การชั่ง การจัดการวัตถุดิบ หรือการบรรจุ ช่วยลดการสัมผัสโดยตรงจากคน ส่งผลให้ควบคุมสินค้าได้อย่างสม่ำเสมอ และลดความแปรปรวนของคุณภาพผลิตภัณฑ์ในระยะยาว

หากท่านสนใจโซลูชันในการลดการปนเปื้อน สามารถติดต่อเรา เพื่อปรึกษา ทดลองสินค้า หรือออกแบบระบบที่เหมาะสมกับหน้างานของท่านได้ ที่นี่

Related Post

-

ยกระดับการจัดการคลังสินค้าด้วยระบบอัตโนมัติและ Mobile Rack

การจัดการคลังสินค้า (Warehouse Management) คือหัวใจสำคัญเบื้องหลังธุรกิจที่มีการผลิตและกระจายสินค้าทุกประเภท การจัดการที่มีประสิทธิภาพไม่เพียงช่วยลดต้นทุน แต่ยังลดความผิดพลาด ลดความเสียหาย และทำให้สามารถส่งมอบสินค้าได้ตรงเวลา ซึ่งส่งผลต่อความสามารถในการแข่งขันของธุรกิจ ในยุคที่ลูกค้าให้ความสำคัญกับความรวดเร็วและความแม่นยำ การพัฒนาคลังสินค้าให้เป็น คลังสินค้าอัตโนมัติ (Smart Warehouse) จึงมีความจำเป็นมากขึ้น

-

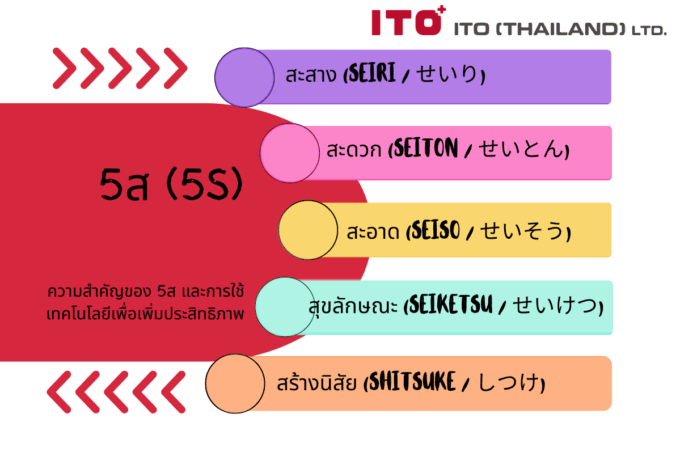

ความสำคัญของ 5ส และการใช้เทคโนโลยีเพื่อเพิ่มประสิทธิภาพ

แนวคิด 5ส (5S) เป็นพื้นฐานของการจัดการด้านความสะอาดและสุขอนามัยที่ได้รับความนิยมอย่างแพร่หลาย โดยเฉพาะในอุตสาหกรรมที่ต้องการมาตรฐานสูง เช่น อาหาร ยา เครื่องสำอาง และอุปกรณ์อิเล็กทรอนิกส์ จุดเด่นของแนวคิดนี้คือ เข้าใจง่าย อบรมได้รวดเร็ว และสร้างการมีส่วนร่วมของพนักงานได้เป็นอย่างดี ทำให้แนวคิดนี้เป็นที่นิยมใช้อย่างมาก

-

โซนสุขอนามัย (Hygiene Zone) ในโรงงาน คืออะไร?

การควบคุมคุณภาพในโรงงาน เริ่มต้นตั้งแต่ ‘โซนทางเข้า’ Hygiene Zone หรือโซนสุขอนามัย เป็นจุดแรกที่พนักงานทุกคนต้องผ่านก่อนเข้าสู่ไลน์ผลิต และเป็นหนึ่งในจุดวิกฤตที่ระบบ HACCP ให้ความสำคัญอย่างยิ่ง

-

9 ข้อมูลที่ควรถามก่อนติดตั้งแอร์ชาวเวอร์ในโรงงานของคุณ

วางแผนติดตั้งแอร์ชาวเวอร์ในโรงงานของคุณอยู่หรือไม่? ก่อนตัดสินใจเลือกอุปกรณ์ ควรตรวจสอบข้อมูลสำคัญให้ครบถ้วน เราได้รวบรวม เช็กลิสต์ 9 ข้อ ที่ควรถามก่อนติดตั้งแอร์ชาวเวอร์ เพื่อช่วยให้คุณเลือกได้ตรงกับมาตรฐานและการใช้งานจริงของหน้างาน

-

4 แหล่งที่มาและการควบคุมป้องกันเชื้อราในโรงงานอาหาร

ประเทศไทยมีภูมิอากาศร้อนชื้นตลอดปี ซึ่งเป็นสภาพแวดล้อมที่เหมาะสมต่อการเจริญเติบโตของเชื้อรา ดังนั้นการพบเชื้อราในอุตสาหกรรมอาหารจึงเกิดขึ้นได้บ่อยและเป็นเรื่องที่ไม่ควรมองข้าม เชื้อราส่งผลกระทบต่อธุรกิจอาหารในหลายด้าน ทั้งในเรื่องคุณภาพและความปลอดภัยของผลิตภัณฑ์ รวมถึงความเสียหายทางเศรษฐกิจและชื่อเสียงขององค์กร ด้วยเหตุนี้ ธุรกิจอาหารจึงควรตระหนักรู้ถึงความเสี่ยงจากเชื้อรา เข้าใจแหล่งที่มาของเชื้อรา รวมถึงวิธีการควบคุมและป้องกันอย่างถูกต้อง

-

Cobot ในอุตสาหกรรมอาหาร: พลิกโฉมไลน์ผลิตให้ปลอดภัย ยืดหยุ่น และคุ้มค่า

รู้จัก Cobot ตัวช่วยใหม่ของโรงงานอาหารยุคใหม่! หุ่นยนต์ไม่ใช่แค่แขนเหล็กในกรงอีกต่อไป วันนี้ “Cobot (Collaborative Robot)” คือคำตอบสำหรับสายการผลิตที่ต้องการความปลอดภัย ความยืดหยุ่น และการทำงานร่วมกับคนได้อย่างไร้รอยต่อ