ITO Thailand Hygiene Blog

4 แหล่งที่มาและการควบคุมป้องกันเชื้อราในโรงงานอาหาร

ประเทศไทยมีภูมิอากาศร้อนชื้นตลอดปี ซึ่งเป็นสภาพแวดล้อมที่เหมาะสมต่อการเจริญเติบโตของเชื้อรา ดังนั้นการพบเชื้อราในอุตสาหกรรมอาหารจึงเกิดขึ้นได้บ่อยและเป็นเรื่องที่ไม่ควรมองข้าม เชื้อราส่งผลกระทบต่อธุรกิจอาหารในหลายด้าน ทั้งในเรื่องคุณภาพและความปลอดภัยของผลิตภัณฑ์ รวมถึงความเสียหายทางเศรษฐกิจและชื่อเสียงขององค์กร (อ่านเพิ่มเติมเกี่ยวกับผลกระทบของเชื้อราได้จากคอนเทนท์ก่อนหน้านี้) ด้วยเหตุนี้ ธุรกิจอาหารจึงควรตระหนักรู้ถึงความเสี่ยงจากเชื้อรา เข้าใจแหล่งที่มาของเชื้อรา รวมถึงวิธีการควบคุมและป้องกันอย่างถูกต้อง

อาหารที่พบเชื้อราได้บ่อย

•อาหารที่มีความชื้นสูง (High water activity)

เช่น ผักผลไม้สด ขนมปัง และผลิตภัณฑ์นม เชื้อราต้องการความชื้นสูงในการเจริญเติบโต ยิ่งอาหารเหล่านี้ถูกเก็บรักษาในอุณหภูมิห้องที่อบอุ่นและมีความชื้นสูง จะยิ่งเอื้อต่อการเจริญของเชื้อรา แม้บางชนิดของอาหารจะมีความเป็นกรดหรือรสเปรี้ยวตามธรรมชาติ ซึ่งสามารถยับยั้งการเจริญของแบคทีเรียได้ แต่เชื้อราบางชนิดสามารถทนต่อสภาพกรดจัดที่ pH ต่ำกว่า 0 ได้ ทำให้เชื้อราเหล่านี้ยังสามารถเจริญเติบโตและปนเปื้อนได้ในอาหารกลุ่มนี้

•อาหารที่เสี่ยงต่อการปนเปื้อนจากดินสูง

เช่น หอม กระเทียม พืชหัว ธัญพืช และถั่ว เนื่องจากดินเป็นแหล่งธรรมชาติของเชื้อรา โดยเฉพาะในพื้นที่ที่มีความชื้นและอุณหภูมิสูงอย่างประเทศไทย ทำให้อาหารเหล่านี้มีความเสี่ยงที่จะปนเปื้อนเชื้อราในระหว่างการเก็บเกี่ยว การขนส่ง หรือการจัดเก็บ

•อาหารที่เก็บรักษาในสภาพแวดล้อมของประเทศไทย

ผลผลิตทางการเกษตรและอาหารแปรรูปหลายชนิดที่เก็บรักษาในสภาพอากาศร้อนชื้นของประเทศไทย สัมผัสกับอากาศ และอยู่ในสภาพที่ความชื้นสูง ถือเป็นสภาพแวดล้อมที่เหมาะสมอย่างยิ่งสำหรับการเจริญเติบโตของเชื้อรา ทำให้ความเสี่ยงในการปนเปื้อนและการเสียหายของอาหารเพิ่มสูงขึ้น หากไม่มีการควบคุมและจัดการที่เหมาะสม

เชื้อรามีแหล่งที่มาจากไหนบ้าง? และจะควบคุมได้อย่างไร?

เชื้อราสามารถพบและเข้าสู่อาหารในโรงงานได้จากหลายแหล่งหลัก ๆ ดังนี้

1.อากาศ

สปอร์เชื้อราลอยอยู่ทั่วไปในบรรยากาศ โดยเฉพาะในพื้นที่ที่มีความชื้นสูง เช่น โรงงานอาหารที่ตั้งอยู่ในเขตร้อนชื้นอย่างประเทศไทย สปอร์เหล่านี้สามารถปนเปื้อนเข้าสู่อาหารหรือพื้นผิวต่าง ๆ ได้ง่ายผ่านการไหลเวียนของอากาศ ดังนั้น การควบคุมพื้นที่ผลิตอาหารให้เป็นโซนสะอาด จึงเป็นสิ่งจำเป็น

การจัดการระบบระบายอากาศที่เหมาะสม รวมถึงการกรองอากาศอย่างมีประสิทธิภาพ ช่วยลดปริมาณสปอร์เชื้อราในอากาศได้มาก นอกจากนี้ การติดตั้งประตูเปิดปิดความเร็วสูงถือเป็นโซลูชั่นที่ตอบโจทย์อย่างยิ่ง เพราะช่วยแยกโซนสะอาดออกจากภายนอกอย่างมีประสิทธิภาพ ลดการไหลเวียนของอากาศที่ปนเปื้อนสปอร์เข้ามาภายในโรงงาน และทำให้การควบคุมความสะอาดภายในพื้นที่ผลิตอาหารเป็นไปได้ง่ายขึ้นอย่างชัดเจน

2.วัตถุดิบ

วัตถุดิบอย่างธัญพืช เมล็ดพืช เครื่องเทศ รวมถึงผักผลไม้ เป็นแหล่งธรรมชาติที่เชื้อราสามารถเจริญเติบโตได้ดี โดยเฉพาะวัตถุดิบทางการเกษตรที่มีการปนเปื้อนดิน ยิ่งเมื่อวัตถุดิบเหล่านี้ถูกเก็บรักษาในสภาพที่ไม่เหมาะสม เช่น มีความชื้นสูง หรืออุณหภูมิสูง ซึ่งส่งผลให้เกิดการปนเปื้อนเชื้อราได้ง่าย ตั้งแต่ขั้นตอนการเก็บเกี่ยว การขนส่ง จนถึงการจัดเก็บในโรงงาน

ดังนั้น การควบคุมอุณหภูมิและความชื้นในการจัดเก็บวัตถุดิบจึงเป็นสิ่งจำเป็น เครื่องควบคุมอุณหภูมิและความชื้นที่มีประสิทธิภาพจึงเป็นตัวช่วยสำคัญในการป้องกันการเจริญเติบโตของเชื้อรา นอกจากนี้ การบริหารจัดการสต็อกอย่างเป็นระบบด้วยแนวทาง First In First Out (FIFO) จะช่วยลดความเสี่ยงจากวัตถุดิบเก่าค้างสต็อกและเสื่อมคุณภาพ ซึ่งระบบการจัดการสต็อกที่แม่นยำและทันสมัยสามารถตอบโจทย์ได้อย่างดี

ในขั้นตอนสุดท้าย การทำความสะอาดวัตถุดิบอย่างถูกวิธี เช่น การใช้เครื่องล้างวัตถุดิบ จะช่วยลดปริมาณเชื้อราที่ปนเปื้อนมากับวัตถุดิบได้อย่างมีประสิทธิภาพ ทั้งหมดนี้ล้วนเป็นมาตรการสำคัญที่ช่วยให้การควบคุมเชื้อราในโรงงานอาหารมีความเข้มแข็งและมั่นใจได้ในคุณภาพของสินค้า

3.พื้นผิวและอุปกรณ์

พื้นผิวของเครื่องจักร อุปกรณ์การผลิต พื้นโรงงาน รวมถึงบริเวณที่เก็บวัตถุดิบ หากไม่ได้รับการทำความสะอาดและฆ่าเชื้ออย่างถูกต้องและสม่ำเสมอ จะกลายเป็นแหล่งสะสมของสปอร์เชื้อรา และเป็นจุดที่เชื้อราสามารถเจริญเติบโตจนกระทั่งปนเปื้อนอาหารได้ ส่งผลเสียต่อคุณภาพสินค้าและความปลอดภัยของผู้บริโภค

เพื่อป้องกันปัญหานี้การดีไซน์เครื่องจักรและอาคารให้ไม่มีซอกมุมอับชื้น การแยกอุปกรณ์สำหรับแต่ละโซนที่ความเสี่ยงต่างกันเพื่อลดความเสี่ยงการปนเปื้อนข้าม รวมถึงการเลือกใช้น้ำยาทำความสะอาดพื้นผิวที่มีประสิทธิภาพ และระบบฆ่าเชื้อ เช่น การพ่นยาฆ่าเชื้อรา (ที่เหมาะสมกับอุตสาหกรรมอาหาร) ระบบโอโซน และระบบยูวี สามารถช่วยลดและกำจัดเชื้อราได้อย่างมีประสิทธิภาพ สร้างสภาพแวดล้อมที่สะอาดปลอดภัยภายในโรงงานอาหารได้อย่างยั่งยืน

4.พนักงาน

พนักงานในโรงงานถือเป็นหนึ่งในพาหะสำคัญที่สามารถนำสปอร์เชื้อราเข้าสู่พื้นที่ผลิตอาหารได้ (อ่านเพิ่มเติม) โดยเฉพาะจากเสื้อผ้า มือ รองเท้า (อ่านเรื่องการปนเปื้อนจากรองเท้า) การดูแลสุขลักษณะของพนักงานจึงมีความจำเป็นอย่างมาก

Related Post

-

Preventive Hygiene แนวทางควบคุมการปนเปื้อนเพื่อรักษาเสถียรภาพของสารสำคัญ

Preventive Hygiene แนวทางควบคุมการปนเปื้อนเพื่อรักษาเสถียรภาพของสารสำคัญ จากบทความก่อนหน้านี้ เราได้ทราบถึงผลของสิ่งแวดล้อม ต่อความเสถียรของสารสำคัญ ทั้ง สารอาหาร สารฟังก์ชัน และสารออกฤทธิ์ โดยเราไม่สามารถเห็นการเปลี่ยนแปลงด้วยตา แต่ส่งผลโดยตรงต่อ ประสิทธิภาพด้านสุขภาพ ความสม่ำเสมอของผลิตภัณฑ์ และอายุการเก็บของผลิตภัณฑ์

-

ยกระดับการจัดการคลังสินค้าด้วยระบบอัตโนมัติและ Mobile Rack

การจัดการคลังสินค้า (Warehouse Management) คือหัวใจสำคัญเบื้องหลังธุรกิจที่มีการผลิตและกระจายสินค้าทุกประเภท การจัดการที่มีประสิทธิภาพไม่เพียงช่วยลดต้นทุน แต่ยังลดความผิดพลาด ลดความเสียหาย และทำให้สามารถส่งมอบสินค้าได้ตรงเวลา ซึ่งส่งผลต่อความสามารถในการแข่งขันของธุรกิจ ในยุคที่ลูกค้าให้ความสำคัญกับความรวดเร็วและความแม่นยำ การพัฒนาคลังสินค้าให้เป็น คลังสินค้าอัตโนมัติ (Smart Warehouse) จึงมีความจำเป็นมากขึ้น

-

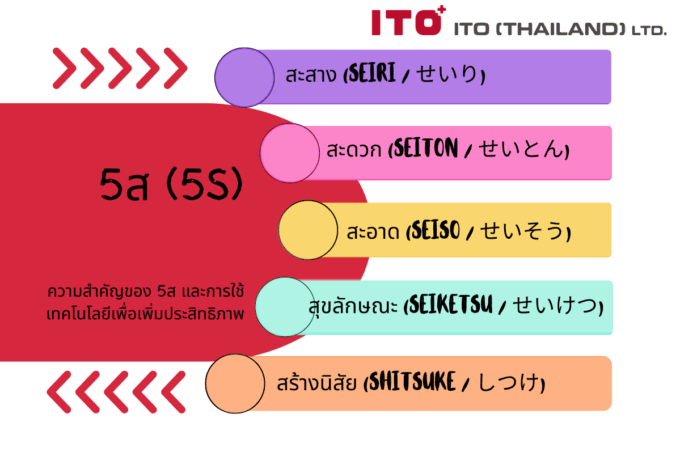

ความสำคัญของ 5ส และการใช้เทคโนโลยีเพื่อเพิ่มประสิทธิภาพ

แนวคิด 5ส (5S) เป็นพื้นฐานของการจัดการด้านความสะอาดและสุขอนามัยที่ได้รับความนิยมอย่างแพร่หลาย โดยเฉพาะในอุตสาหกรรมที่ต้องการมาตรฐานสูง เช่น อาหาร ยา เครื่องสำอาง และอุปกรณ์อิเล็กทรอนิกส์ จุดเด่นของแนวคิดนี้คือ เข้าใจง่าย อบรมได้รวดเร็ว และสร้างการมีส่วนร่วมของพนักงานได้เป็นอย่างดี ทำให้แนวคิดนี้เป็นที่นิยมใช้อย่างมาก

-

โซนสุขอนามัย (Hygiene Zone) ในโรงงาน คืออะไร?

การควบคุมคุณภาพในโรงงาน เริ่มต้นตั้งแต่ ‘โซนทางเข้า’ Hygiene Zone หรือโซนสุขอนามัย เป็นจุดแรกที่พนักงานทุกคนต้องผ่านก่อนเข้าสู่ไลน์ผลิต และเป็นหนึ่งในจุดวิกฤตที่ระบบ HACCP ให้ความสำคัญอย่างยิ่ง

-

9 ข้อมูลที่ควรถามก่อนติดตั้งแอร์ชาวเวอร์ในโรงงานของคุณ

วางแผนติดตั้งแอร์ชาวเวอร์ในโรงงานของคุณอยู่หรือไม่? ก่อนตัดสินใจเลือกอุปกรณ์ ควรตรวจสอบข้อมูลสำคัญให้ครบถ้วน เราได้รวบรวม เช็กลิสต์ 9 ข้อ ที่ควรถามก่อนติดตั้งแอร์ชาวเวอร์ เพื่อช่วยให้คุณเลือกได้ตรงกับมาตรฐานและการใช้งานจริงของหน้างาน

-

Cobot ในอุตสาหกรรมอาหาร: พลิกโฉมไลน์ผลิตให้ปลอดภัย ยืดหยุ่น และคุ้มค่า

รู้จัก Cobot ตัวช่วยใหม่ของโรงงานอาหารยุคใหม่! หุ่นยนต์ไม่ใช่แค่แขนเหล็กในกรงอีกต่อไป วันนี้ “Cobot (Collaborative Robot)” คือคำตอบสำหรับสายการผลิตที่ต้องการความปลอดภัย ความยืดหยุ่น และการทำงานร่วมกับคนได้อย่างไร้รอยต่อ