ITO Thailand Hygiene Blog

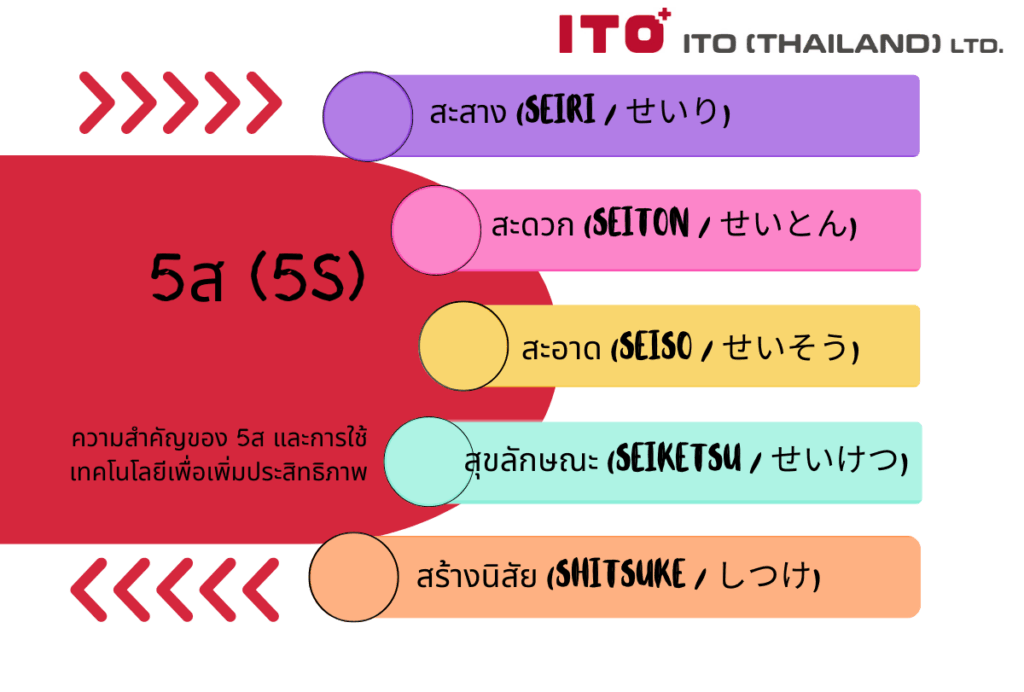

ความสำคัญของ 5ส และการใช้เทคโนโลยีเพื่อเพิ่มประสิทธิภาพ

5ส คืออะไร?

แนวคิด 5ส (5S) เป็นพื้นฐานของการจัดการด้านความสะอาดและสุขอนามัยที่ได้รับความนิยมอย่างแพร่หลาย โดยเฉพาะในอุตสาหกรรมที่ต้องการมาตรฐานสูง เช่น อาหาร ยา เครื่องสำอาง และอุปกรณ์อิเล็กทรอนิกส์ จุดเด่นของแนวคิดนี้คือ เข้าใจง่าย อบรมได้รวดเร็ว และสร้างการมีส่วนร่วมของพนักงานได้เป็นอย่างดี ทำให้แนวคิดนี้เป็นที่นิยมใช้อย่างมาก

ที่มาของ 5ส

แนวคิดนี้มาจากประเทศญี่ปุ่น โดยใช้ตัวอักษร “S” เป็นหลักการ 5 ข้อ ดังนี้

1.สะสาง (Seiri / せいり)

คัดแยกสิ่งที่จำเป็นและไม่จำเป็นออกจากพื้นที่การทำงาน เพื่อลดความยุ่งเหยิง

2.สะดวก (Seiton / せいとん)

จัดเก็บสิ่งของให้อยู่ในตำแหน่งที่เหมาะสม หยิบใช้ง่าย ลดเวลาในการค้นหา

3.สะอาด (Seiso / せいそう)

รักษาความสะอาดของพื้นที่ เครื่องจักร และอุปกรณ์อย่างต่อเนื่อง

4.สุขลักษณะ (Seiketsu / せいけつ)

กำหนดมาตรฐานความสะอาดและระเบียบวินัยให้ปฏิบัติตามอย่างชัดเจน

5.สร้างนิสัย (Shitsuke / しつけ)

ปลูกฝังวินัยและความรับผิดชอบให้กลายเป็นวัฒนธรรมในองค์กร

ปัญหาที่พบบ่อยในการทำ 5ส

แม้ว่า 5ส จะเป็นแนวคิดที่ง่ายต่อการนำไปใช้ แต่หลายองค์กรกลับพบอุปสรรค เช่น

•ขาดความต่อเนื่อง : ทำเฉพาะช่วงตรวจประเมิน แต่ไม่ต่อเนื่องในชีวิตประจำวัน

•ขาดการติดตามผล : ไม่มีการเก็บข้อมูลหรือหลักฐานที่ชัดเจน

•ขาดระบบกลาง : ข้อมูลกระจัดกระจาย ทำให้ตรวจสอบย้อนหลังลำบาก

เมื่อเป็นเช่นนี้ การทำ 5ส มักกลายเป็นกิจกรรมรายปี แต่ไม่สามารถสร้างวัฒนธรรมองค์กรที่ยั่งยืนได้จริง

การใช้เทคโนโลยีเพื่อจัดการ 5ส

ในปัจจุบัน เทคโนโลยีเข้ามามีบทบาทสำคัญในการช่วย บันทึกข้อมูล จัดเก็บ และติดตามผล ได้อย่างเป็นระบบ โดยเฉพาะอุปกรณ์ที่คุ้นเคย เช่น สมาร์ทโฟนและแท็บเล็ต ทำให้พนักงานทุกระดับสามารถใช้งานได้ง่าย มีความสะดวก

ลักษณะการทำงานของระบบดิจิทัลเพื่อ 5ส

ระบบดิจิทัลที่ถูกนำมาใช้ในการจัดการ 5ส มีบทบาทสำคัญในการทำให้ขั้นตอนการตรวจสอบและการปรับปรุงมีความ สะดวก รวดเร็ว และโปร่งใส มากยิ่งขึ้น โดยหัวใจสำคัญคือการใช้ สมาร์ทโฟนหรือแท็บเล็ต ที่พนักงานทุกคนคุ้นเคย เพื่อเก็บข้อมูลในพื้นที่ปฏิบัติงานจริง

หนึ่งในฟังก์ชันที่โดดเด่นคือ การถ่ายภาพประกอบรายงาน ซึ่งช่วยบันทึกปัญหาที่พบในหน้างานได้ทันทีเช่น การจัดวางอุปกรณ์ไม่เรียบร้อย พื้นที่สกปรก หรือสิ่งกีดขวางที่อาจก่อให้เกิดความเสี่ยง ภาพถ่ายเหล่านี้ถูกแนบลงไปในแบบฟอร์มดิจิทัลของแอปพลิเคชันได้ทันที ทำให้ลดขั้นตอนการจัดทำรายงานที่ยุ่งยากสำหรับพนักงาน และการสิ้นเปลืองทรัพยากรกระดาษโดยไม่จำเป็น รวมถึงสามารถบันทึกภาพหลังการแก้ไขปรับปรุง เพื่อใช้เป็นหลักฐานเปรียบเทียบ ทำให้ผู้บริหารหรือผู้ตรวจสอบสามารถเห็นผลลัพธ์ที่เกิดขึ้นจริง นอกจากนี้ ข้อมูลทั้งหมดจะถูกจัดเก็บในฐานข้อมูลกลาง สามารถค้นหา ตรวจสอบย้อนหลัง และนำมาวิเคราะห์เพื่อปรับปรุงการทำงานในระยะยาวได้อย่างเป็นระบบ รวมถึงสามารถต่อยอดได้โดยการแชร์ข้อมูลระหว่างหน่วยงาน

ด้วยลักษณะการทำงานเช่นนี้ ระบบดิจิทัลเพื่อ 5ส จึงไม่ใช่เพียงเครื่องมือบันทึก แต่ยังเป็น เครื่องมือสื่อสารและติดตามผลการปรับปรุงอย่างต่อเนื่อง ที่ช่วยให้องค์กรรักษามาตรฐาน 5ส ได้จริงและยั่งยืน

หากคุณสนใจการออกแบบระบบจัดการ 5ส ให้มีประสิทธิภาพ และเหมาะสมกับการทำงานของโรงงานหรือองค์กรของคุณ สามารถติดต่อเราเพื่อขอคำแนะนำเพิ่มเติม

Related Post

-

จุดโหลดสินค้า (Loading dock): หนึ่งใน Critical Point ที่มักถูกมองข้าม

ในบล็อกที่แล้ว เราได้กล่าวถึงระบบการจัดการคลังสินค้าอัจฉริยะ รวมถึงโซลูชันต่าง ๆ ที่เข้ามาช่วยให้คลังสินค้ามีความเป็นระเบียบและจัดการง่ายขึ้น เช่น Mobile Rack, AGV, AMR รวมไปถึงระบบ WMS (Warehouse Management System) อย่างไรก็ตาม หลังจากกระบวนการจัดการและเบิกจ่ายสินค้าไปเพื่อขนส่งแล้ว “จุดโหลดสินค้า (Loading Dock)” ก็ถือเป็นอีกขั้นตอนสำคัญที่ไม่ควรมองข้าม เพราะมีผลโดยตรงต่อ ความรวดเร็ว ความปลอดภัย และคุณภาพสินค้า ที่จะส่งถึงมือลูกค้า และมักเป็นจุดที่พบปัญหาได้บ่อย และรวมถึงการรับวัตถุดิบเข้าสู่โรงงานด้วยเช่นกัน

-

Preventive Hygiene แนวทางควบคุมการปนเปื้อนเพื่อรักษาเสถียรภาพของสารสำคัญ

Preventive Hygiene แนวทางควบคุมการปนเปื้อนเพื่อรักษาเสถียรภาพของสารสำคัญ จากบทความก่อนหน้านี้ เราได้ทราบถึงผลของสิ่งแวดล้อม ต่อความเสถียรของสารสำคัญ ทั้ง สารอาหาร สารฟังก์ชัน และสารออกฤทธิ์ โดยเราไม่สามารถเห็นการเปลี่ยนแปลงด้วยตา แต่ส่งผลโดยตรงต่อ ประสิทธิภาพด้านสุขภาพ ความสม่ำเสมอของผลิตภัณฑ์ และอายุการเก็บของผลิตภัณฑ์

-

ยกระดับการจัดการคลังสินค้าด้วยระบบอัตโนมัติและ Mobile Rack

การจัดการคลังสินค้า (Warehouse Management) คือหัวใจสำคัญเบื้องหลังธุรกิจที่มีการผลิตและกระจายสินค้าทุกประเภท การจัดการที่มีประสิทธิภาพไม่เพียงช่วยลดต้นทุน แต่ยังลดความผิดพลาด ลดความเสียหาย และทำให้สามารถส่งมอบสินค้าได้ตรงเวลา ซึ่งส่งผลต่อความสามารถในการแข่งขันของธุรกิจ ในยุคที่ลูกค้าให้ความสำคัญกับความรวดเร็วและความแม่นยำ การพัฒนาคลังสินค้าให้เป็น คลังสินค้าอัตโนมัติ (Smart Warehouse) จึงมีความจำเป็นมากขึ้น

-

โซนสุขอนามัย (Hygiene Zone) ในโรงงาน คืออะไร?

การควบคุมคุณภาพในโรงงาน เริ่มต้นตั้งแต่ ‘โซนทางเข้า’ Hygiene Zone หรือโซนสุขอนามัย เป็นจุดแรกที่พนักงานทุกคนต้องผ่านก่อนเข้าสู่ไลน์ผลิต และเป็นหนึ่งในจุดวิกฤตที่ระบบ HACCP ให้ความสำคัญอย่างยิ่ง

-

9 ข้อมูลที่ควรถามก่อนติดตั้งแอร์ชาวเวอร์ในโรงงานของคุณ

วางแผนติดตั้งแอร์ชาวเวอร์ในโรงงานของคุณอยู่หรือไม่? ก่อนตัดสินใจเลือกอุปกรณ์ ควรตรวจสอบข้อมูลสำคัญให้ครบถ้วน เราได้รวบรวม เช็กลิสต์ 9 ข้อ ที่ควรถามก่อนติดตั้งแอร์ชาวเวอร์ เพื่อช่วยให้คุณเลือกได้ตรงกับมาตรฐานและการใช้งานจริงของหน้างาน

-

4 แหล่งที่มาและการควบคุมป้องกันเชื้อราในโรงงานอาหาร

ประเทศไทยมีภูมิอากาศร้อนชื้นตลอดปี ซึ่งเป็นสภาพแวดล้อมที่เหมาะสมต่อการเจริญเติบโตของเชื้อรา ดังนั้นการพบเชื้อราในอุตสาหกรรมอาหารจึงเกิดขึ้นได้บ่อยและเป็นเรื่องที่ไม่ควรมองข้าม เชื้อราส่งผลกระทบต่อธุรกิจอาหารในหลายด้าน ทั้งในเรื่องคุณภาพและความปลอดภัยของผลิตภัณฑ์ รวมถึงความเสียหายทางเศรษฐกิจและชื่อเสียงขององค์กร ด้วยเหตุนี้ ธุรกิจอาหารจึงควรตระหนักรู้ถึงความเสี่ยงจากเชื้อรา เข้าใจแหล่งที่มาของเชื้อรา รวมถึงวิธีการควบคุมและป้องกันอย่างถูกต้อง