ITO Thailand Hygiene Blog

5 ปัญหาที่หาทางออกได้ด้วย เครื่องล้างพื้นรองเท้าอัตโนมัติ (Boot cleaner)

คุณกำลังเผชิญปัญหาเหล่านี้อยู่หรือไม่? Boot Cleaner คือโซลูชันที่ช่วยคุณได้!

❌ ฝุ่น สิ่งสกปรก และเชื้อโรคติดมากับพื้นรองเท้าเข้าสู่พื้นที่ผลิต ทำให้กระบวนการผลิตเสี่ยงต่อการปนเปื้อน

❌ พนักงานไม่ปฏิบัติตามมาตรการทำความสะอาด 100% ล้างรองเท้าไม่สะอาด หรือข้ามขั้นตอนไป

❌ มีคราบวัตถุดิบ น้ำมัน จาระบี หรือสารเคมีสะสมในโรงงาน เพิ่มความเสี่ยงต่อการลื่นล้ม ลดอายุการใช้งานของพื้น และปนเปื้อนข้ามสู่โซนสะอาด

❌ ต้องเสียเวลาและค่าใช้จ่ายสูงในการทำความสะอาดพื้นที่บ่อยๆ

❌ การตรวจสอบมาตรฐาน GMP, HACCP หรือ ISO อาจไม่ผ่าน เพราะโรงงานไม่มีมาตรการควบคุมการปนเปื้อนจากพื้นรองเท้า

ในโรงงานหรือพื้นที่ที่ต้องการความสะอาดสูง เช่น อุตสาหกรรมอาหาร ยา อิเล็กทรอนิกส์ หรือห้องคลีนรูม พื้นรองเท้าของพนักงานอาจเป็นหนึ่งในสาเหตุหลักของการปนเปื้อนที่คุณมองไม่เห็น (อ่านเพิ่มเติมเรื่องรองเท้าและการปนเปื้อน) การใช้เครื่องล้างพื้นรองเท้า หรือ boot cleaner จึงสามารถช่วยลดความเสี่ยงของการปนเปื้อน รวมไปถึงยืดอายุการใช้งานพื้น และทำให้พนักงานมีความเสี่ยงต่ออุบัติเหตุได้น้อยลงอีกด้วย

การทำงานของเครื่องล้างพื้นรองเท้า

เครื่องล้างพื้นรองเท้า จะทำงานโดยอัตโนมัติจากระบบเซนเซอร์ เมื่อพนักงานก้าวขึ้นมาบนเครื่อง โดยเครื่องจะทำงานด้วยการหมุนแถบผ้าหรือแปรง (ขึ้นอยู่กับลักษณะพื้นรองเท้า) เพื่อปัดทำความสะอาดพื้นรองเท้าในขณะที่พนักงานเดินบนเครื่อง โดยระบบทำความสะอาด สามารถเลือกได้ว่าต้องการแบบเปียกหรือแห้ง ให้เหมาะสมกับหน้างาน

5 ปัญหาที่พบบ่อย ที่แก้ไขได้ด้วยเครื่องล้างพื้นรองเท้า (Boot Cleaner)

1.รองเท้าเป็นพาหะนำสิ่งสกปรกเข้าสู่โซนผลิต หรือโซนความเสี่ยงสูง

เนื่องจากใต้พื้นรองเท้าเป็นส่วนที่ถูกละเลยได้ง่าย จึงมีบ่อยครั้งที่พนักงาน ย่ำสิ่งสกปรกจากโซนที่มีความเสี่ยงต่ำ ไปสู่โซนที่มีความเสี่ยงสูงกว่า หรือโซนปลอดเชื้อ ทำให้เกิดความเสี่ยงต่อการปนเปื้อนและมาตรฐานเกี่ยวกับความสะอาดของผลิตภัณฑ์

โซลูชันเครื่องล้างพื้นรองเท้า จะสามารถช่วยคุณในการควบคุมความสะอาดพื้นรองเท้าของพนักงานโดยการบังคับให้พนักงานใช้เครื่องทุกครั้งเพื่อกำจัดสิ่งปนเปื้อนออกจากพื้นรองเท้า ก่อนออกจากโซนที่พื้นสกปรก หรือก่อนเข้าพื้นที่ความเสี่ยงสูง

2.พนักงานละเลยการทำความสะอาดรองเท้า

ถึงแม้จะมีการกำหนดมาตรการในการดูและความสะอาดของรองเท้า แต่พนักงานอาจละเลยในการใส่ใจที่จะทำความสะอาดอย่างสม่ำเสมอ ทำให้เกิดความเสี่ยงของการปนเปื้อน การใช้เครื่องทำความสะอาดพื้นรองเท้าอัตโนมัติ จะช่วยแบ่งเบาภาระของพนักงาน ทำให้พนักงานใช้แรงในการทำความสะอาดรองเท้าน้อยลง และเพิ่มมาตรฐานในการทำความสะอาดรองเท้าให้เป็นระเบียบมากขึ้น เนื่องจากทุกคนต้องผ่านเครื่องทำความสะอาดก่อนเข้าหรือออกบริเวณที่กำหนด

3.พื้นมีคราบวัตถุดิบ สารเคมี น้ำมัน สะสม

หากพื้นของโรงงานมีส่วนที่เปรอะเปื้อน การใส่รองเท้าย่ำ อาจกระจายคราบสกปรกให้ขยายกว้างขึ้น ส่งผลต่อความสะอาด รวมถึงความเสี่ยงต่อการเกิดอุบัติเหตุ การลื่น และอายุการใช้งานของพื้นอีกด้วย การเพิ่มขั้นตอนการทำความสะอาดพื้นรองเท้า จะช่วยจำกัดความสกปรกไม่ให้แพร่ขยายต่อ และลดความเสี่ยงในการเกิดอุบัติเหตุลื่นล้มของพนักงานได้ดี

4.แรงงานในการทำความสะอาด

การใช้เครื่องล้างพื้นรองเท้า จะสามารถช่วยลดภาระการดูแลความสะอาด ของทั้งตัวพนักงานต่อรองเท้าเอง และผู้ดูแลความสะอาดของพื้นที่ เนื่องจากเครื่องมือจะช่วยทำความสะอาดพื้นรองเท้าได้อย่างอัตโนมัติ ลดการฝังแน่นของสิ่งสกปรก และการกระจายสิ่งสกปรกผ่านทางรองเท้า

5.มาตรฐานสุขอนามัย

ในโรงงานที่มีความเสี่ยงต่อความสะอาดบริเวณพื้นสูง (เช่น การตัดแต่งเนื้อสัตว์สด) มักมีปัญหาเกี่ยวกับมาตรฐานข้อกำหนดของความสะอาดในบริเวณสถานที่ปฏิบัติงาน การใช้เครื่องล้างรองเท้า จะสามารถช่วยตอบโจทย์วิธีในการควบคุมความสะอาดได้ทางหนึ่ง

ทำไมต้องเลือก Boot Cleaner ของเรา?

เครื่องล้างพื้นรองเท้า (Boot Cleaner) จากบริษัท อิโตะ (ไทยแลนด์) จำกัด มีจุดเด่นดังนี้

•สามารถเลือกให้เหมาะสมกับชนิดของพื้นรองเท้า เช่น รองเท้าผ้าใบ รองเท้าเซฟตี้ รองเท้าบูท

•สามารถเลือกระบบแห้งและเปียก ตามความต้องการของโรงงาน

•บังคับให้พนักงานผ่านทาง 100% เพื่อควบคุมมาตรฐานความสะอาด

•สามารถเปลี่ยนอะไหล่แปรงที่ชำรุดแบบแยกแถวได้ ไม่ต้องเปลี่ยนยกชุด

•สามารถเลือกระบบเดรนน้ำแบบแมนนวลหรืออัตโนมัติได้ตามความต้องการ

หากท่านมีความสนใจต่อผลิตภัณฑ์นี้ ท่านสามารถติดต่อเราเพื่อขอคำปรึกษาและทดลองใช้ผลิตภัณฑ์ได้โดยไม่มีค่าใช้จ่าย ที่นี่ ทางเรายินดีให้บริการ

Related Post

-

ยกระดับการจัดการคลังสินค้าด้วยระบบอัตโนมัติและ Mobile Rack

การจัดการคลังสินค้า (Warehouse Management) คือหัวใจสำคัญเบื้องหลังธุรกิจที่มีการผลิตและกระจายสินค้าทุกประเภท การจัดการที่มีประสิทธิภาพไม่เพียงช่วยลดต้นทุน แต่ยังลดความผิดพลาด ลดความเสียหาย และทำให้สามารถส่งมอบสินค้าได้ตรงเวลา ซึ่งส่งผลต่อความสามารถในการแข่งขันของธุรกิจ ในยุคที่ลูกค้าให้ความสำคัญกับความรวดเร็วและความแม่นยำ การพัฒนาคลังสินค้าให้เป็น คลังสินค้าอัตโนมัติ (Smart Warehouse) จึงมีความจำเป็นมากขึ้น

-

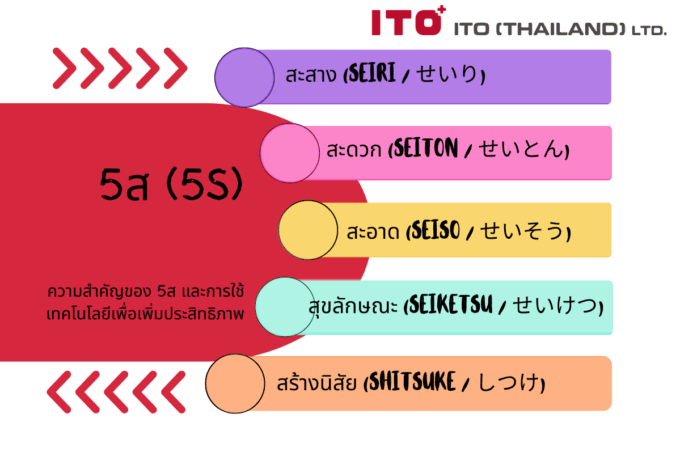

ความสำคัญของ 5ส และการใช้เทคโนโลยีเพื่อเพิ่มประสิทธิภาพ

แนวคิด 5ส (5S) เป็นพื้นฐานของการจัดการด้านความสะอาดและสุขอนามัยที่ได้รับความนิยมอย่างแพร่หลาย โดยเฉพาะในอุตสาหกรรมที่ต้องการมาตรฐานสูง เช่น อาหาร ยา เครื่องสำอาง และอุปกรณ์อิเล็กทรอนิกส์ จุดเด่นของแนวคิดนี้คือ เข้าใจง่าย อบรมได้รวดเร็ว และสร้างการมีส่วนร่วมของพนักงานได้เป็นอย่างดี ทำให้แนวคิดนี้เป็นที่นิยมใช้อย่างมาก

-

โซนสุขอนามัย (Hygiene Zone) ในโรงงาน คืออะไร?

การควบคุมคุณภาพในโรงงาน เริ่มต้นตั้งแต่ ‘โซนทางเข้า’ Hygiene Zone หรือโซนสุขอนามัย เป็นจุดแรกที่พนักงานทุกคนต้องผ่านก่อนเข้าสู่ไลน์ผลิต และเป็นหนึ่งในจุดวิกฤตที่ระบบ HACCP ให้ความสำคัญอย่างยิ่ง

-

9 ข้อมูลที่ควรถามก่อนติดตั้งแอร์ชาวเวอร์ในโรงงานของคุณ

วางแผนติดตั้งแอร์ชาวเวอร์ในโรงงานของคุณอยู่หรือไม่? ก่อนตัดสินใจเลือกอุปกรณ์ ควรตรวจสอบข้อมูลสำคัญให้ครบถ้วน เราได้รวบรวม เช็กลิสต์ 9 ข้อ ที่ควรถามก่อนติดตั้งแอร์ชาวเวอร์ เพื่อช่วยให้คุณเลือกได้ตรงกับมาตรฐานและการใช้งานจริงของหน้างาน

-

4 แหล่งที่มาและการควบคุมป้องกันเชื้อราในโรงงานอาหาร

ประเทศไทยมีภูมิอากาศร้อนชื้นตลอดปี ซึ่งเป็นสภาพแวดล้อมที่เหมาะสมต่อการเจริญเติบโตของเชื้อรา ดังนั้นการพบเชื้อราในอุตสาหกรรมอาหารจึงเกิดขึ้นได้บ่อยและเป็นเรื่องที่ไม่ควรมองข้าม เชื้อราส่งผลกระทบต่อธุรกิจอาหารในหลายด้าน ทั้งในเรื่องคุณภาพและความปลอดภัยของผลิตภัณฑ์ รวมถึงความเสียหายทางเศรษฐกิจและชื่อเสียงขององค์กร ด้วยเหตุนี้ ธุรกิจอาหารจึงควรตระหนักรู้ถึงความเสี่ยงจากเชื้อรา เข้าใจแหล่งที่มาของเชื้อรา รวมถึงวิธีการควบคุมและป้องกันอย่างถูกต้อง

-

Cobot ในอุตสาหกรรมอาหาร: พลิกโฉมไลน์ผลิตให้ปลอดภัย ยืดหยุ่น และคุ้มค่า

รู้จัก Cobot ตัวช่วยใหม่ของโรงงานอาหารยุคใหม่! หุ่นยนต์ไม่ใช่แค่แขนเหล็กในกรงอีกต่อไป วันนี้ “Cobot (Collaborative Robot)” คือคำตอบสำหรับสายการผลิตที่ต้องการความปลอดภัย ความยืดหยุ่น และการทำงานร่วมกับคนได้อย่างไร้รอยต่อ