ITO Thailand Hygiene Blog

5 โซลูชั่นการลดสารเคมีสำหรับการทำความสะอาดและฆ่าเชื้อในกระบวนการผลิตอาหาร

ปฏิเสธไม่ได้เลยว่าสารเคมี เป็นส่วนหนึ่งที่จำเป็นในกระบวนการผลิตอาหาร โดยเฉพาะอย่างยิ่ง สารเคมีสำหรับการทำความสะอาด และการฆ่าเชื้อจุลินทรีย์ เพื่อความปลอดภัยและยืดอายุของอาหาร แต่การใช้สารเคมีในปริมาณมาก มีความเสี่ยงที่จะก่อให้เกิดปัญหาอื่น ๆ เช่นกัน ตัวอย่างเช่น ปัญหาการปนเปื้อนสารเคมีตกค้างลงสู่อาหาร ซึ่งส่งผลต่อความปลอดภัยของผู้บริโภค ไปจนถึงปัญหาสิ่งแวดล้อมเกี่ยวกับการบำบัดน้ำเสียปนเปื้อนสารเคมี ก่อนปล่อยระบายน้ำเสีย ที่หากจัดการได้ไม่ดี จะเกิดปัญหาปนเปื้อนสารเคมีในแหล่งน้ำธรรมชาติ ที่อาจทำลายความหลากหลายทางชีวภาพในระบบนิเวศ หรือกรณีที่ ประเทศปลายทาง หรือลูกค้า มีความต้องการเฉพาะ เกี่ยวกับข้อกำหนดการใช้สารเคมี ทำให้ไม่สามารถใช้สารเคมีปกติได้

ไอเดียการลดสารเคมีสำหรับทำความสะอาดและฆ่าเชื้อ

1.การทำความสะอาดแห้ง

การทำความสะอาดแบบแห้ง เช่น การใช้ลมเป่าฝุ่นแห้ง การใช้ลูกกลิ้งกาวเก็บฝุ่น การใช้เครื่องดูดฝุ่น สามารถช่วยทำความสะอาดฝุ่นปนเปื้อนเบื้องต้นได้บ้าง ทำให้ใช้เวลาและสารเคมีในการล้างทำความสะอาดลดลง หรือมีรอบการทำความสะอาดที่นานขึ้นได้ รวมไปถึงลดโอกาสการเจริญของจุลินทรีย์หรือเชื้อรา อันเนื่องมาจากความชื้น ซึ่งในปัจจุบัน มีนวัตกรรมเกี่ยวกับการเก็บฝุ่น ที่คุณสามารถอ่านเพิ่มเติมได้ในเว็บไซต์ของเรา

อ่านเพิ่มเติม เกี่ยวกับ ลูกกลิ้งเก็บฝุ่นชนิดล้างใช้ซ้ำได้

อ่านเพิ่มเติมเกี่ยวกับ เครื่องดูดฝุ่นและเส้นผม

2.ระบบโอโซนและฟองอากาศไมโคร-นาโน

ในปัจจุบัน โซลูชั่นฟองอากาศไมโคร-นาโน (Ultrafine bubbles) ร่วมกับก๊าซโอโซน เป็นที่นิยมมากยิ่งขึ้นในอุตสาหกรรมอาหาร โดยเฉพาะอย่างยิ่ง การล้างทำความสะอาดและการฆ่าเชื้อ โดยหลักการของการทำความสะอาดด้วยฟองขนาดเล็กระดับไมโครหรือนาโนเหล่านี้ จะสามารถแทรกเข้าไปใต้คราบสกปรกต่าง ๆ และระเบิดเกิดเป็นแรงดันเล็ก ๆ ในการขจัดคราบสกปรก (อ่านเพิ่มเติม) ส่วนการเติมแก๊สโอโซน สามารถช่วยฆ่าเชื้อจุลินทรีย์ได้ดี ด้วยสมบัติการเป็นสารออกซิไดซ์ โดยระบบที่ทางอิโตะ (ไทยแลนด์) มีจำหน่าย ผ่านการทดสอบในห้องปฏิบัติการ ในการฆ่าเชื้อ E. coli, Salmonella enterica, and Staphylococcus aureus ได้ ในเวลาภายใน 1 นาที (*ตามสภาวะที่ทดลองในระดับปฏิบัติการ)

หากคุณสนใจโซลูชั่นฟองอากาศไมโคร-นาโน และโอโซน สามารถ ติดต่อเรา เพื่อพูดคุยรายละเอียดเพิ่มเติมและออกแบบระบบที่เหมาะสมกับการใช้งานจริง

3.แสงยูวี

สำหรับบริเวณพื้นผิวต่าง ๆ การใช้แสงยูวีอาจเป็นอีกหนึ่งทางเลือกในการฆ่าเชื้อจุลินทรีย์ได้ (อ่านเพิ่มเติมเกี่ยวกับกลไกการฆ่าเชื้อด้วยแสง) อย่างไรก็ตาม ข้อจำกัดของการฆ่าเชื้อด้วยแสง คือจะได้ผลดีเฉพาะบนพื้นผิวนอก ที่สามารถสัมผัสแสงได้เพียงพอ แต่ไม่ค่อยมีประสิทธิภาพในการฆ่าเชื้อในจุดที่มีความลึกหรือซับซ้อน

4.การใช้ความร้อน

ความร้อนเป็นอีกหนึ่งอาวุธในการทำความสะอาดและฆ่าเชื้อ การใช้น้ำร้อนสามารถละลายคราบไขมัน คราบน้ำตาล และเพิ่มประสิทธิภาพในการทำปฏิกิริยาของสารเคมีได้ อย่างไรก็ตาม คราบบางชนิดอาจฝังแน่นขึ้นหากได้รับความร้อนที่สูงเกินไป เช่น โปรตีนที่อาจเกิดการเสียสภาพ

5.การใช้แรงดัน

การใช้แรงดันน้ำ เป็นการเพิ่มแรงกลในการทำความสะอาด สามารถขจัดคราบในส่วนที่เข้าถึงได้ยาก เช่น ซอกมุมต่าง ๆ ได้ และช่วยให้การขจัดคราบรวดเร็วมากขึ้น เพียงแต่ต้องระมัดระวัง การฟุ้งกระจายของสิ่งสกปรกที่ถูกฉีดล้างออกมาด้วยเช่นกัน

Related Post

-

จุดโหลดสินค้า (Loading dock): หนึ่งใน Critical Point ที่มักถูกมองข้าม

ในบล็อกที่แล้ว เราได้กล่าวถึงระบบการจัดการคลังสินค้าอัจฉริยะ รวมถึงโซลูชันต่าง ๆ ที่เข้ามาช่วยให้คลังสินค้ามีความเป็นระเบียบและจัดการง่ายขึ้น เช่น Mobile Rack, AGV, AMR รวมไปถึงระบบ WMS (Warehouse Management System) อย่างไรก็ตาม หลังจากกระบวนการจัดการและเบิกจ่ายสินค้าไปเพื่อขนส่งแล้ว “จุดโหลดสินค้า (Loading Dock)” ก็ถือเป็นอีกขั้นตอนสำคัญที่ไม่ควรมองข้าม เพราะมีผลโดยตรงต่อ ความรวดเร็ว ความปลอดภัย และคุณภาพสินค้า ที่จะส่งถึงมือลูกค้า และมักเป็นจุดที่พบปัญหาได้บ่อย และรวมถึงการรับวัตถุดิบเข้าสู่โรงงานด้วยเช่นกัน

-

Preventive Hygiene แนวทางควบคุมการปนเปื้อนเพื่อรักษาเสถียรภาพของสารสำคัญ

Preventive Hygiene แนวทางควบคุมการปนเปื้อนเพื่อรักษาเสถียรภาพของสารสำคัญ จากบทความก่อนหน้านี้ เราได้ทราบถึงผลของสิ่งแวดล้อม ต่อความเสถียรของสารสำคัญ ทั้ง สารอาหาร สารฟังก์ชัน และสารออกฤทธิ์ โดยเราไม่สามารถเห็นการเปลี่ยนแปลงด้วยตา แต่ส่งผลโดยตรงต่อ ประสิทธิภาพด้านสุขภาพ ความสม่ำเสมอของผลิตภัณฑ์ และอายุการเก็บของผลิตภัณฑ์

-

ยกระดับการจัดการคลังสินค้าด้วยระบบอัตโนมัติและ Mobile Rack

การจัดการคลังสินค้า (Warehouse Management) คือหัวใจสำคัญเบื้องหลังธุรกิจที่มีการผลิตและกระจายสินค้าทุกประเภท การจัดการที่มีประสิทธิภาพไม่เพียงช่วยลดต้นทุน แต่ยังลดความผิดพลาด ลดความเสียหาย และทำให้สามารถส่งมอบสินค้าได้ตรงเวลา ซึ่งส่งผลต่อความสามารถในการแข่งขันของธุรกิจ ในยุคที่ลูกค้าให้ความสำคัญกับความรวดเร็วและความแม่นยำ การพัฒนาคลังสินค้าให้เป็น คลังสินค้าอัตโนมัติ (Smart Warehouse) จึงมีความจำเป็นมากขึ้น

-

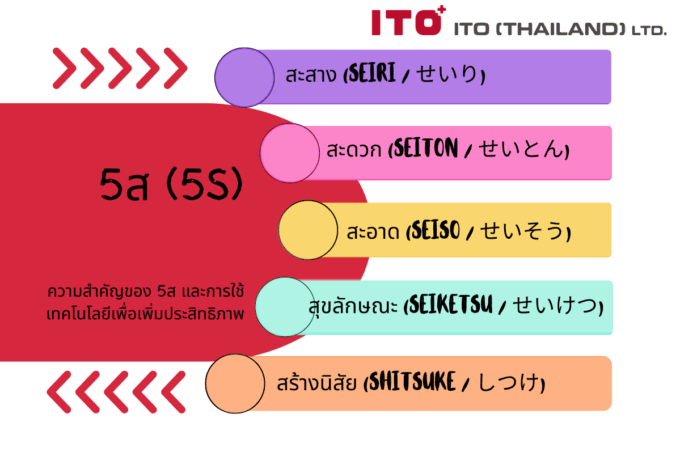

ความสำคัญของ 5ส และการใช้เทคโนโลยีเพื่อเพิ่มประสิทธิภาพ

แนวคิด 5ส (5S) เป็นพื้นฐานของการจัดการด้านความสะอาดและสุขอนามัยที่ได้รับความนิยมอย่างแพร่หลาย โดยเฉพาะในอุตสาหกรรมที่ต้องการมาตรฐานสูง เช่น อาหาร ยา เครื่องสำอาง และอุปกรณ์อิเล็กทรอนิกส์ จุดเด่นของแนวคิดนี้คือ เข้าใจง่าย อบรมได้รวดเร็ว และสร้างการมีส่วนร่วมของพนักงานได้เป็นอย่างดี ทำให้แนวคิดนี้เป็นที่นิยมใช้อย่างมาก

-

โซนสุขอนามัย (Hygiene Zone) ในโรงงาน คืออะไร?

การควบคุมคุณภาพในโรงงาน เริ่มต้นตั้งแต่ ‘โซนทางเข้า’ Hygiene Zone หรือโซนสุขอนามัย เป็นจุดแรกที่พนักงานทุกคนต้องผ่านก่อนเข้าสู่ไลน์ผลิต และเป็นหนึ่งในจุดวิกฤตที่ระบบ HACCP ให้ความสำคัญอย่างยิ่ง

-

9 ข้อมูลที่ควรถามก่อนติดตั้งแอร์ชาวเวอร์ในโรงงานของคุณ

วางแผนติดตั้งแอร์ชาวเวอร์ในโรงงานของคุณอยู่หรือไม่? ก่อนตัดสินใจเลือกอุปกรณ์ ควรตรวจสอบข้อมูลสำคัญให้ครบถ้วน เราได้รวบรวม เช็กลิสต์ 9 ข้อ ที่ควรถามก่อนติดตั้งแอร์ชาวเวอร์ เพื่อช่วยให้คุณเลือกได้ตรงกับมาตรฐานและการใช้งานจริงของหน้างาน