ITO Thailand Hygiene Blog

ปฏิวัติวงการอุตสาหกรรมอาหารด้วยหุ่นยนต์และระบบอัตโนมัติ

ปฏิวัติวงการอุตสาหกรรมอาหารด้วยหุ่นยนต์และระบบอัตโนมัติ

ตอน หุ่นยนต์ท้ายไลน์ผลิต

ปัญหาการยกพาเลตผลิตภัณฑ์ที่มีน้ำหนักมาก การขนย้ายจัดเก็บเข้าคลังสินค้า หรือโหลดเข้าในส่วนของขนส่ง สามารถใช้หุ่นยนต์ในการแก้ปัญหาได้

ปัญหาในบริเวณท้ายไลน์ผลิตที่พบบ่อย ได้แก่ ปัญหาการจัดเรียงหมวดหมู่ การจัดเรียงล็อตการผลิต ปัญหาน้ำหนักของผลิตภัณฑ์ รวมไปถึงความเร็วในการจัดเรียงพาเลต เป็นต้น ซึ่งปัญหาเหล่านี้ สามารถใช้หุ่นยนต์และระบบอัตโนมัติในการแก้ปัญหาได้

ช่วยลดภาระพนักงาน

น้ำหนักของผลิตภัณฑ์หลาย ๆ ชนิด ที่บรรจุในกล่อง และไม่มีระบบช่วยยกหรือเคลื่อนย้ายที่เหมาะสม จะทำให้พนักงานต้องมีความเสี่ยงด้านสุขภาพในการยกของหนัก การก้มจัดเรียง หรือการเคลื่อนย้ายกล่องเหล่านั้น ส่งผลให้ พนักงานประสบปัญหาด้านสุขภาพร่างกาย หรือหาพนักงานมาทำงานหนักเช่นนี้ได้ยาก ดังนั้น การใช้ระบบหุ่นยนต์หรือระบบอัตโนมัติเข้ามาช่วยในการยกและจัดเรียงผลิตภัณฑ์บริเวณท้ายไลน์ผลิต จะสามารถช่วยแก้ปัญหาเหล่านี้ได้

ข้อดีของระบบหุ่นยนต์ในการยกสินค้า คือ สามารถออกแบบให้ใช้งานได้ในบริเวณที่มีพื้นที่จำกัด เหมาะกับโรงงานที่มีพื้นที่เหลือค่อนข้างน้อย

Collaborative robot (Cobot)

ในสภาวะที่มีพื้นที่น้อยมากและไม่สามารถแยกพื้นที่เฉพาะการทำงานของหุ่นยนต์ การใช้ Cobot ที่สามารถทำงานในพื้นที่เดียวกับมนุษย์ได้อย่างปลอดภัย โดย Cobot จะมีเซนเซอร์ตรวจจับการเคลื่อนไหวของมนุษย์บริเวณใกล้เคียง และลดความเร็วลงหากมีมนุษย์เข้าใกล้ เพื่อความปลอดภัย

ระบบ Sorting

หุ่นยนต์หรือระบบอัตโนมัติ สามารถอินทิเกรตเข้ากับระบบ sorting สินค้า ได้ เช่น เครื่องอ่านบาร์โค้ด, ระบบ OCR อ่านอักขระ, กล้อง หรือระบบอื่น ๆ เพื่อจัดเรียงสินค้าตามหมวดหมู่ชนิด, ล็อตการผลิต หรือเกณฑ์ต่าง ๆ ที่ต้องการ รวมถึงบันทึกข้อมูลการจัดเก็บการ sorting ในระบบดิจิตอลได้ ทำให้สามารถเพิ่มความโปร่งใส (transparency) และการตรวจสอบย้อนกลับ (tracability) ที่มาที่ไปของสินค้าได้โดยอัตโนมัติ

แก้ปัญหาคอขวดและเพิ่มประสิทธิภาพในการผลิต

หุ่นยนต์หยิบสินค้าสามารถเพิ่มความเร็วในการผลิต รวมถึงมีความแม่นยำ ทำให้สามารถช่วยแก้ปัญหาได้หากบริเวณท้ายไลน์และการยกสินค้าเป็นคอขวดในการผลิต ที่ทำให้กระบวนการผลิตทั้งหมดหยุดชะงัก ทำให้การผลิตมีความยั่งยืนมากขึ้น ด้วย process optimization ทำให้กระบวนการผลิตมีประสิทธิภาพสูงสุด คุ้มค่าการลงทุนในระยะยาว

ออกแบบเฉพาะสำหรับคุณ

เนื่องจากงานแต่ละโจทย์ มีความต้องการที่ต่างการ หุ่นยนต์ระบบหยิบจับนี้สามารถออกแบบให้เหมาะสมกับบรรจุภัณฑ์หรือโจทย์ของท่าน เพื่อประสิทธิภาพสูงสุด รวมไปถึงออกแบบให้เหมาะสมในกรณีที่ผลิตภัณฑ์มีขนาดแตกต่างกัน หรือต้องการการหยิบจับที่แตกต่างกัน

ดีไซน์การเปลี่ยนหัวจับพิเศษ

ด้วยกลไกการเปลี่ยนหัวจับพิเศษโดยไม่ใช้ไฟฟ้า สามารถทำให้หุ่นยนต์สามารถหยิบจับชิ้นงานที่มีความแตกต่างกันได้อย่างมีประสิทธิภาพ ทำให้กระบวนการทั้งหมดมีความลื่นไหลไร้รอยต่อ

หากท่านมีความสนใจในระบบหุ่นยนต์สำหรับท้ายกระบวนการผลิต หยิบ จัดเรียง บรรจุภัณฑ์ กล่อง ลัง พาเลตสามารถ ติดต่อเรา เพื่อปรึกษาและดูหน้างานเบื้องต้น ได้ฟรี ทางอิโตะ(ไทยแลนด์) ยินดีให้บริการในการออกแบบระบบเฉพาะให้เหมาะกับแต่ละโจทย์ของท่าน เพื่อความพึงพอใจสูงสุดของลูกค้าเสมอมา

Related Post

-

Preventive Hygiene แนวทางควบคุมการปนเปื้อนเพื่อรักษาเสถียรภาพของสารสำคัญ

Preventive Hygiene แนวทางควบคุมการปนเปื้อนเพื่อรักษาเสถียรภาพของสารสำคัญ จากบทความก่อนหน้านี้ เราได้ทราบถึงผลของสิ่งแวดล้อม ต่อความเสถียรของสารสำคัญ ทั้ง สารอาหาร สารฟังก์ชัน และสารออกฤทธิ์ โดยเราไม่สามารถเห็นการเปลี่ยนแปลงด้วยตา แต่ส่งผลโดยตรงต่อ ประสิทธิภาพด้านสุขภาพ ความสม่ำเสมอของผลิตภัณฑ์ และอายุการเก็บของผลิตภัณฑ์

-

ยกระดับการจัดการคลังสินค้าด้วยระบบอัตโนมัติและ Mobile Rack

การจัดการคลังสินค้า (Warehouse Management) คือหัวใจสำคัญเบื้องหลังธุรกิจที่มีการผลิตและกระจายสินค้าทุกประเภท การจัดการที่มีประสิทธิภาพไม่เพียงช่วยลดต้นทุน แต่ยังลดความผิดพลาด ลดความเสียหาย และทำให้สามารถส่งมอบสินค้าได้ตรงเวลา ซึ่งส่งผลต่อความสามารถในการแข่งขันของธุรกิจ ในยุคที่ลูกค้าให้ความสำคัญกับความรวดเร็วและความแม่นยำ การพัฒนาคลังสินค้าให้เป็น คลังสินค้าอัตโนมัติ (Smart Warehouse) จึงมีความจำเป็นมากขึ้น

-

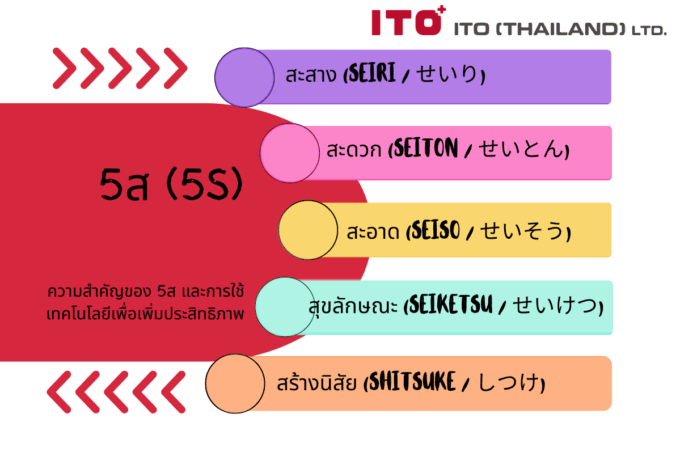

ความสำคัญของ 5ส และการใช้เทคโนโลยีเพื่อเพิ่มประสิทธิภาพ

แนวคิด 5ส (5S) เป็นพื้นฐานของการจัดการด้านความสะอาดและสุขอนามัยที่ได้รับความนิยมอย่างแพร่หลาย โดยเฉพาะในอุตสาหกรรมที่ต้องการมาตรฐานสูง เช่น อาหาร ยา เครื่องสำอาง และอุปกรณ์อิเล็กทรอนิกส์ จุดเด่นของแนวคิดนี้คือ เข้าใจง่าย อบรมได้รวดเร็ว และสร้างการมีส่วนร่วมของพนักงานได้เป็นอย่างดี ทำให้แนวคิดนี้เป็นที่นิยมใช้อย่างมาก

-

โซนสุขอนามัย (Hygiene Zone) ในโรงงาน คืออะไร?

การควบคุมคุณภาพในโรงงาน เริ่มต้นตั้งแต่ ‘โซนทางเข้า’ Hygiene Zone หรือโซนสุขอนามัย เป็นจุดแรกที่พนักงานทุกคนต้องผ่านก่อนเข้าสู่ไลน์ผลิต และเป็นหนึ่งในจุดวิกฤตที่ระบบ HACCP ให้ความสำคัญอย่างยิ่ง

-

9 ข้อมูลที่ควรถามก่อนติดตั้งแอร์ชาวเวอร์ในโรงงานของคุณ

วางแผนติดตั้งแอร์ชาวเวอร์ในโรงงานของคุณอยู่หรือไม่? ก่อนตัดสินใจเลือกอุปกรณ์ ควรตรวจสอบข้อมูลสำคัญให้ครบถ้วน เราได้รวบรวม เช็กลิสต์ 9 ข้อ ที่ควรถามก่อนติดตั้งแอร์ชาวเวอร์ เพื่อช่วยให้คุณเลือกได้ตรงกับมาตรฐานและการใช้งานจริงของหน้างาน

-

4 แหล่งที่มาและการควบคุมป้องกันเชื้อราในโรงงานอาหาร

ประเทศไทยมีภูมิอากาศร้อนชื้นตลอดปี ซึ่งเป็นสภาพแวดล้อมที่เหมาะสมต่อการเจริญเติบโตของเชื้อรา ดังนั้นการพบเชื้อราในอุตสาหกรรมอาหารจึงเกิดขึ้นได้บ่อยและเป็นเรื่องที่ไม่ควรมองข้าม เชื้อราส่งผลกระทบต่อธุรกิจอาหารในหลายด้าน ทั้งในเรื่องคุณภาพและความปลอดภัยของผลิตภัณฑ์ รวมถึงความเสียหายทางเศรษฐกิจและชื่อเสียงขององค์กร ด้วยเหตุนี้ ธุรกิจอาหารจึงควรตระหนักรู้ถึงความเสี่ยงจากเชื้อรา เข้าใจแหล่งที่มาของเชื้อรา รวมถึงวิธีการควบคุมและป้องกันอย่างถูกต้อง